电话咨询

电话咨询引 言

循环流化床锅炉 (CFB)是近些年来发展起来的一种节能环保型锅炉。由于它具有燃料适应性好 , 燃烧效率高(可达98 %~99 %) ,节能环保、负荷调节性能好 (30 % ~ 110 %)、燃烧热强度大 (截面热负荷可3~6MW/㎡,是煤粉炉的8~11倍)、炉内传热能力强(50~450W/㎡·K)、灰渣的综合利用性能好等优点,在国内外发展较快,然而CFB锅炉毕竟是一种新炉型,同时它还存在着自身的缺陷和不足,特别是由于床内物料速度高,粒子浓度大以及缺氧还原区的存在, 致使各受热面磨损和腐蚀相当严重,尤其是对水冷壁管的磨损,严重制约着CFB锅炉的进一步发展。

山东恒通化工股份有限公司热电厂,规划建设5台240t/h的循环流化床锅炉和3 台60000kW的汽轮发电机组,2台(编号:11#和12#)240t/ h的循环流化床(CFB)锅炉和1台60000kW机组的一期工程2002年10月投入运行。(240t/ h的CFB锅炉是由济南锅炉厂生产制造的,型号为: YG-240/9. 8-M1 ,额定蒸汽压力:9. 8MPa,额定蒸汽温度 :540 ℃ )。本文以11#锅炉为例。2003年3月18日,11#锅炉因水冷壁管磨损爆管,停炉检修一次,给热电厂和全公司的安全经济生产带来了极大危害,仅停炉后重新点火,直接费用高达 30 多万元,加上检修费用及减少的发电量,一次停炉损失几十万甚至上百万。因此,在CFB锅炉水冷壁防磨方面,寻求一种先进防磨抗蚀工艺,已成为当务之急。

1 水冷壁管磨损失效原因分析

1. 1 240t/ h CFB 锅炉水冷壁管简介

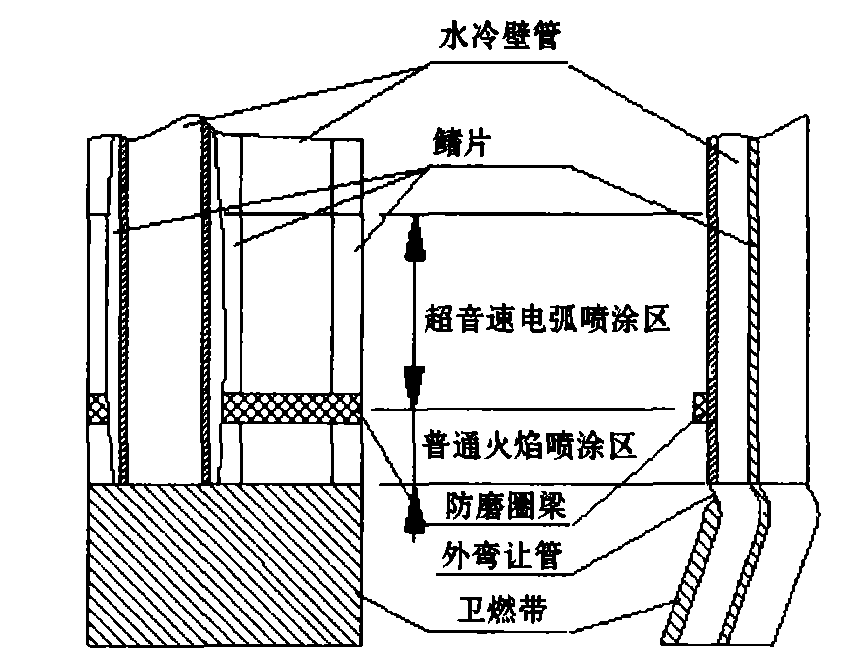

我厂 240t/ h CFB 锅炉炉膛由膜式水冷壁管组成 , 炉膛截面为矩形 , 前后墙各设有 126 根 , 左右墙各设有 64 根 , 另外四角各有 1 根 , 共 382 根水冷壁管 ,水冷壁管规格 : Φ 60mm × 5mm , 材质 :20G; 相临两根水冷壁管之间焊有鳍片 , 规格 :20. 5mm × 6mm 。炉膛下部水冷壁管表面敷有浇注料 , 作为炉膛的密相区 ,为燃料燃烧提供一个场所。在卫燃带浇注料过渡区水冷壁管处 , 锅炉厂采用了美国纽克拉电站改进后的让管设计 ( 如图 3 所示外弯让管) ,虽然可减轻磨损 ,仍然不能满足抗蚀防磨的要求 , 我们厂经研究决定 ,采用江西恒大高新技术实业有限公司的超音速电弧喷涂技术抗蚀防磨 , 可大大减轻磨损。

1. 2 磨损失效原因分析

先从 CFB 锅炉原理来分析。 CFB 燃烧是一种在炉内使高速运动的烟气与其所携带的湍流扰动极强的固体颗粒密切接触 , 并具有大量颗粒返混的流态化燃烧反应过程 ; 同时在炉外将绝大部分高温的固体颗粒捕集 , 并将它们送回炉内再次参与燃烧过程 , 反复的组织燃烧。 CFB 锅炉内的固体物料 ( 包括燃料、残碳、灰、脱硫剂等 ) 经历了由炉膛、分离器和返料装置所组成的外循环。同时由于中间风速高 , 四周风速低 , 固体物料在中间高速气流的带动下 , 向上运动到一定高度 , 在重力等因素的影响下 , 固体物料沿四周下降形成面壁回流 , 形成炉膛内循环。由此可见 ,CFB 锅炉内的固体物料参与了高速度、高浓度、高通量的流态化循环过程 ( 包括外循环和炉膛内的内循环 ) 。

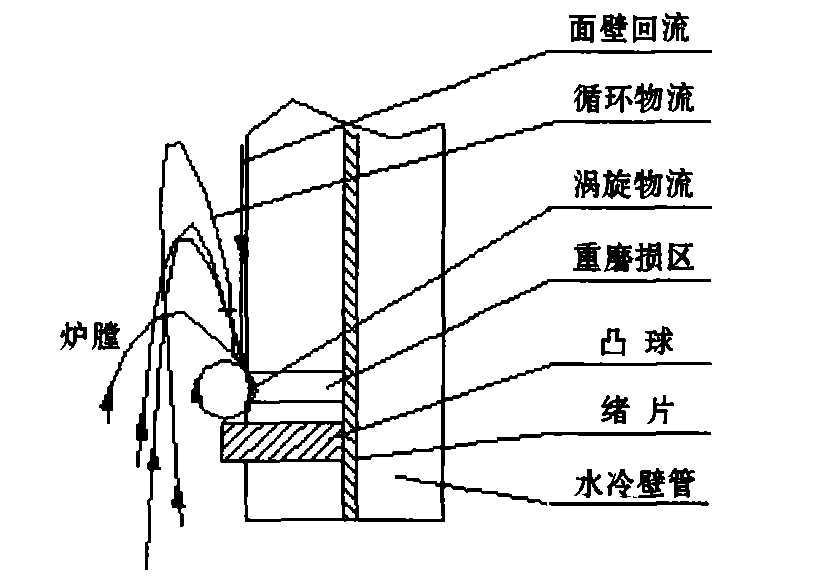

在 CFB 锅炉炉膛内 , 在一、二次风的作用下 , 烟气伴随着固体颗粒冲向炉顶后 , 固体颗粒在重力等作用下沿水冷壁管向下回流 , 使水冷壁管得到正常均匀磨损 , 如图 1 所示面壁回流。当面壁回流的固体颗粒遇到凸台而突然改变方向 , 即形成旋涡状涡流时 , 在涡流形成处的局部水冷壁管得到剧烈冲刷磨损 , 严重的 2 ~ 3 个月就可能磨穿水冷壁管 , 如图 1 所示涡旋物流。大大小小的凸台 , 是造成水冷壁管涡流磨损的重要原因。这种凸台主要有水冷壁表面缺陷、焊接缺陷和卫燃带浇注料形成的凸台三种形式。

CFB 锅炉炉膛卫燃带浇注料过渡区上部水冷壁管位于密相区边缘区 , 不但受到严重的高速高浓度含床料、燃料气流的强烈冲刷、磨损 , 而且存在严重的涡流效应和切割效应 , 其次还伴有一定程度的高温氧化腐蚀。涡流效应在磨损严重部位作用特别明显 , 而切割效应主要作用在过渡区水冷壁管。其原因是由于卫燃带的顶部提供了一个平台 , 当物料以较高的速度下降到该平台时 , 产生反弹 , 对水冷壁管就产生了切割效应。因而管壁逐渐磨损以至失效 , 当局部承受不了管内水汽压力时 , 就可能造成爆破和泄漏。其作用原理如图 1 所示。

图 1 水冷壁管磨损失效原理图

2 工艺方案

根据以上对 CFB 锅炉水冷壁管磨损失效的原因分析 , 要防止或减慢磨损 , 对喷涂涂层要有特殊的要求 , 即 : 涂层必须具备极高的硬度、好的韧性和结合强度 , 以及在相应温度下有较强的耐磨蚀性能 , 为了满足这种性能要求 , 我们采用超音速电弧喷涂 ( 喷涂丝材 : 金属陶瓷 ) 。

表 1 涂层与基体 ( 文中指水冷壁管 ) 的相关特性

材料 熔点 / ℃线 膨胀系数 10 - 6/ K 硬度 密度(g/ cm 3 ) 结合强度/ MPa

20G 1472 14. 22 HB121 7. 87

金属陶瓷 1400 11. 7 HRC67 6. 2 > 45

2. 1 超音速电弧喷涂的技术原理和技术特点

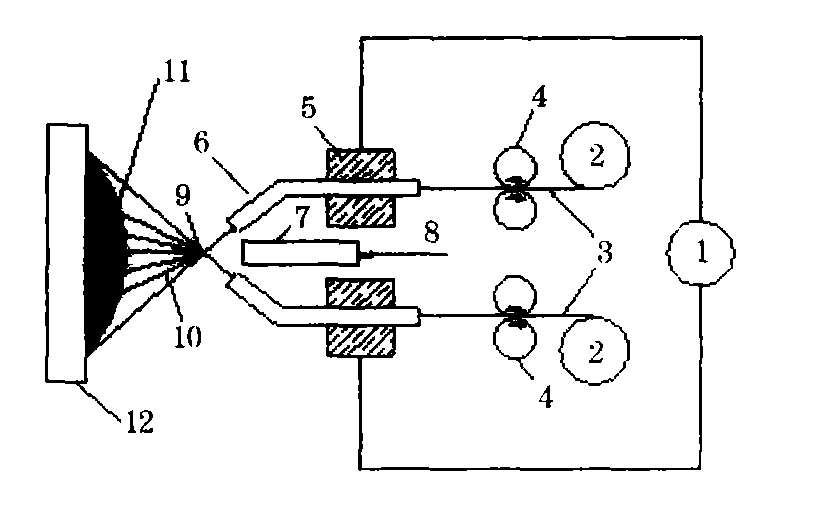

超音速电弧喷涂是最新开发的防腐耐磨涂层新技术。该涂层技术采用燃烧于丝材端部的电弧将均匀送进的丝材熔化 , 经拉发尔喷嘴加速后的超音速气流将熔化的丝材雾化为粒度细小、分布均匀的粒子 ,喷向工件形成涂层。熔化粒子与基材主要以机械、物理和冶金等方式结合 , 其结合强度可达 45MPa 以上 ,涂层硬度可达 HRC67 。超音速电弧喷涂的原理如图2 所示。

热效率高。超音速电弧喷涂是直接用电能转化为热能来熔化金属 , 热能利用率高达 60 % ~ 70 %( 而火焰喷涂的热能利用率只有 5 % ~ 15 %) ; 生产效率高。

图 2 超音速电弧喷涂原理示意图

1、直流电源 2、丝盘 3、金属丝 4、送丝滚轮 5、导电块 6、导电嘴 7、空气喷嘴 8、压缩空气 9、电弧 10、喷涂离子 11、涂层 12、工作

电弧喷涂的生产效率是火焰喷涂的 3 倍以上 ; 操作简单 , 安全可靠。电弧喷涂设备没有复杂的操纵机构 , 只要把工作电压、电流根据喷涂材料的不同选在规定范围内 , 均可保证喷涂质量 , 而且仅使用电能和压缩空气 , 不用氧、乙炔等易燃气体 , 安全可靠 ; 生产成本低。电能价格远低于氧气和乙炔 , 所以火焰喷涂所消耗的燃料价格是电能价格的数十倍 , 电弧喷涂的能源成本比火焰喷涂低得多 ; 涂层结合强度高。电弧喷涂可在不提高工件温度、不使用贵重底材的条件下获得高的结合强度 , 是火焰喷涂的 2. 5 倍 , 与等离子喷涂的质量接近 ; 涂层孔隙率低。涂层表面的孔隙率普遍低于 1 % , 提高了涂层的耐磨、耐蚀性能 ; 不伤害基材。从火焰喷涂和超音速电弧喷涂的技术原理和技术特点来看 , 超音速电弧喷涂 , 不需加热基材 , 不伤害基材 , 而火焰喷涂需要加热基材 , 造成基材材质变化 , 降低基材的使用性能。

表 2 两种喷涂主要技术指标对比表

超音速电弧喷涂 普通火焰喷涂

喷涂粒子速度 喷涂速度可达 386m/ s 喷涂速度 100m/ s左右

涂层结合强度 涂层的结合强度可达45MPa 以上,

涂层硬度可达 HRC ≥ 67 10MPa 以下

涂层孔隙率 涂层孔隙大小平均为 4.32 微米,

孔隙率为 0. 9 % ,涂层颗粒细小均匀 孔隙率 < 5 %

工件变形 不变形 薄材变形

从表 2 , 我们可以看出 , 与普通电弧喷涂相比 , 超音速电弧喷涂具有更高的粒子飞行速度速度、更高的结合强度、更低的孔隙率、涂层均匀度高、致密性好、且喷涂工件不变形 , 可获得高质量的涂层。

2. 2 喷涂设备

空压机、喷涂机、喷砂罐 、喷枪及各种管线等。在炉膛脚手架上现场施工。

2. 3 喷涂材料简介

金属表面喷涂能防止磨损和腐蚀有两方面的原因 : 第一 , 涂层的硬度可能较基体的硬度更大 ; 第二 ,涂层在高温下会生成致密、坚硬和化学稳定性更好的氧化层 , 且氧化层与其基体的结合更牢。其中后一种原因更重要。

喷涂丝材 - 金属陶瓷的主要成分 :Al 2 O 3 - TiB 2 。

涂层材料最先采用复合涂层 , 现在采用耐磨性能更好的 LX88A 超硬耐磨电喷涂材料 , 主要应用于高温环境中经受严重颗粒冲蚀和磨粒磨损兼有的工作面。在材料设计上 , 吸取了国外先进技术 , 并首次将团聚法纳入制粉工艺 , 保证了涂层的均质性 , 克服了粉芯分布不均匀的老问题。该材料由陶瓷硬质相与塑性相组成 , 耐磨性优异。月磨损量约为 0. 01 ~0. 13mm , 按此值算 , 该涂层可在循环流化床 (CFB) 锅炉内经受 3 ~ 4a 的运行磨损。

涂层中硬质相的形成是采用预先加入一定数量的硬质相粉末的管状丝材作为质材料。管状丝材即中间填充了硬质相粉末和其它添加剂的金属丝材 , 把复合陶瓷材料装入管内进行电弧喷涂 , 从而得到含部分陶瓷相的涂层。可用于高温防磨 , 特别是磨损严重的循环流化床锅炉卫燃带浇注料过渡区水冷壁管。另外该涂层材料的热膨胀系数与普通低碳钢和低合

金钢接近 , 可避免在热循环过程中由热应力造成的涂层剥落。

2 .4 工艺流程

表面预处理 →喷砂作业 →喷涂作业 →预测厚度→自查

a.表面预处理。用抹布、清洁球和磨光机清理水冷壁管上的浮尘、浮渣、锈等杂质。

b.喷砂作业。用喷砂机对工作面进行喷砂处理 , 达到表面干燥、物灰尘、油脂、污垢和锈斑 , 且粗糙度达到 Sa3 。

c.喷涂作业。对喷砂后的工作面进行喷涂作业。防磨部位采用金属陶瓷丝材作喷涂材料 , 对工作面喷涂 2 ~ 3 遍 , 保证厚度达到 0. 6 ~ 0. 8mm , 涂层表面要求平整、光洁、致密、不起皮和鼓泡 , 基材不变形 , 孔隙率低于 0. 9 % 。

d.预测厚度。用测厚仪对表面涂层进行测量 ,保证涂层厚度均匀 , 并达到规定要求。

e.自查。施工结束后进行自查 , 对不合格处进行修整。

2. 5 使用情况简介

在 240t/ h 循环流化床锅炉投运试车前 , 在炉膛卫燃带与水冷壁管过渡区以上 400mm 内 , 由锅炉厂采用普通火焰喷涂进行 防护 , 如图 3 所示普通火焰喷涂区 ,11#锅炉连续运行一段时间后 , 停炉检查时发现 , 这种喷涂丝材与水冷壁管基材结合不好 , 容易起皮、脱落 , 在火焰喷涂与基材过渡区 , 数根水冷壁管上已经磨出台阶 , 由此可见普通火焰喷涂已经不能满足 CFB 锅炉水冷壁管严重磨损区防磨的需要。

为了增强水冷壁管的抗磨损能力 , 提高 240t/ h循环流化床锅炉运行周期 , 经过有关人员的论证和分析 , 决定在第一次喷涂的基础上 , 再向上 1 200mm 的范围内沿炉膛四周实行超音速电弧喷涂 , 如图 3 所示超音速电弧喷涂区。

11#锅炉实施超音速喷涂后的运行参数 : 平均蒸发量 : 200 ~ 210t/ h , 床 体 温 度 920℃,返料温度909℃,一次风量120 000m³ (标)/ h ,风压10. 3kPa ,二次风量55000m³( 标)/ h ,风压8. 2kPa ,返料风量4800m³( 标)/ h ,返料风压 18 kPa , 料层差压 8. 0kPa ,炉膛差压 < 1 000Pa 。 11#锅炉连续运行 200d 以后 ,计划停炉检查 , 我们发现 , 在超音速电弧喷涂区水冷壁表面涂层光滑 , 无剥落和裂纹 , 在超音速电弧喷涂与基材过渡区过渡平滑 , 没有出现凸台和明显的磨损 ; 在两次喷涂结合处下方普通火焰喷涂涂层大面积脱落 , 出现深浅不等的凹坑。为了解决普通火焰喷涂和超音速电弧喷涂结合部位的磨损问题 , 我们决定将

凹坑处打磨焊补后 , 在两次喷涂结合处 , 焊销钉 , 增打可塑料进行防护。如图 3 所示防磨圈梁。

图 3 炉膛水冷壁喷涂区域图

涂层的结合力 : 涂层厚度的均匀 ; 涂层与基材过渡区过渡平滑 , 没有出现凸台 , 涂层没有脱落现象 ; 与第一次的普通火焰喷涂区结合处得到有效保护 , 防止了火焰喷涂涂层的进一步脱落。用该方案 , 实际施工面积 50m 2 左右 , 喷涂费用不超过 20 万元 , 还不到停炉启动一次的直接费用。

3 结 语

超音速电弧喷涂技术 , 有效的提高了循环流化床锅炉水冷壁的耐磨蚀性能 , 可大大减轻水冷壁管的磨损 , 有效的延长 CFB 锅炉的运行周期。

[ 参 考 文 献 ]

[1] 岑可法 1 循环流化床锅炉理论设计与运行 [M]. 北京 : 中国电力出版社 ,1998 1

[2] 4. 山东恒通化工热电厂 ,240t/ hCFB 锅炉炉膛护墙上部水冷壁防磨技术及施工方案 1

[3] 张颖奇 1 离子喷涂循环流化床锅炉水冷壁管的研究 [J ]. 热电技术 ,2002 ,(1) 1